При выборе алмазного инструмента, потребитель сталкивается с рядом трудных вопросов, на которые мы частично попытаемся ответить.Потребитель, выбирая тот или иной алмазный инструмент, руководствуется следующими основными требованиями:

Что нужно знать об алмазных дисках

Приобретая профессиональный алмазный режущий диск, нельзя не учитывать его высокую стоимость. Следовательно, очень важно выбрать диск, наиболее соответствующий конкретной потребности.

Алмазные режущие диски используются главным образом для резки бетона и камня, а также асфальта и керамики. При резке большого количества камня алмазный режущий диск имеет заметные преимущества перед абразивным: он не теряет глубины резки, диаметр диска во время работы сохраняется, его линейная скорость не уменьшается и при большом объеме работ дает значительно лучшие результаты.

Изготовление

Итак, как же изготавливают алмазные диски?

Кусочки искусственного алмаза запрессовываются в специальных фирмах в металлическое связующее вещество. Используются алмазы разного качества и величины и различные металлические связующие вещества.

Изменяя качество алмазов, концентрацию, состав связующего вещества и форму, можно получить алмазные сегменты желаемой марки. Сегменты крепятся на стальной корпус лазерной сваркой (для сухой резки) или серебряной пайкой (для мокрой резки).

Для достижения режущего эффекта сегменты диска стачиваются (вскрываются) керамическим точилом на такую глубину, чтобы стали видны первые кусочки алмаза.

Теперь алмазный диск готов к работе. Направлением заводского вскрытия алмазного диска определяется положение диска на валу машины для резки. На наших дисках отмечено правильное направление вращения диска стрелкой на его корпусе.

Как выбирать

Для правильного выбора диска нужно знать, какие размеры, форма зубьев и марка подходят для используемой машины и обрабатываемого материала.

Наружный диаметр диска зависит от желаемой глубины резки — чем больше глубина резки, тем больше диаметр. При этом обязательно надо учесть предусмотренный для используемой машины диаметр.

Если предусмотренный для машины наружный диаметр не годится для выполняемой работы, нужно взять другую машину. Ни в коем случае нельзя изменить предусмотренный для машины диаметр диска, так как линейная скорость диска при этом будет неправильной — в зависимости от материала резец либо неправильно износится, либо станет застревать и перегреется, к тому же есть опасность перегрузить машину.

Внутреннее (посадочное) отверстие диска нужно выбирать по размеру вала машины, зазора ни в коем случае не должно быть. Различие в диаметрах можно исправить точным подбором шайб.

Наиболее распространенные стандарты внутреннего отверстия:

диски диаметром 115-230 мм для ручной углошлифовальной машины с внутренним отверстием 22,2 мм (резцы для сухой резки);

диски диаметром 150-350 мм для станка для резки панелей с внутренним отверстием 25,4 мм (диски для мокрой резки);

диски диаметром 300-400 мм для ручного и асфальтового резака с внутренним отверстием 25,4 мм (диски для сухой и мокрой резки);

диски диаметром 500 мм и больше для специальных алмазных режущих машин с внутренним отверстием 25,4 мм (диски для мокрой резки).

Выбор формы

Форма зубьев алмазного диска зависит от назначения и обрабатываемого материала. От формы зубьев зависят скорость и чистота резки. Например, для резки асфальта расстояние между зубьями должно быть большим, чтобы хорошо удалялась крошка, да и чистота среза в случае дорожного покрытия не имеет значения.

Диски для резки клинкерной плитки и стекла не имеют зубьев, поскольку нужен разрез с чистым краем и существует опасность повредить материал.

Распространено мнение, что высокие сегменты зубьев корпуса увеличивают долговечность диска. Это не так. Прочность зависит от состава связующего вещества сегмента и концентрации алмаза. Высокие сегменты используются главным образом для резки материалов из камня, чтобы обеспечить достаточную дистанцию до податливого связующего вещества для изнашивания сегмента и чтобы диск не застревал.

Первичная маркировка

Если предстоит резать различные материалы из камня, следует выбирать диски универсальных марок, если же материал заранее известен, то экономичнее выбирать диски специальных марок.

Следует заметить, что разные фирмы используют для маркировки различные способы обозначения или символы, поэтому при выборе диска нужно быть очень внимательным, иначе резка может оказаться очень дорогостоящей.

Часто пользователи судят слишком примитивно, подразделяя обрабатываемые материалы из камня на два вида — мягкие легко обрабатываемые и твердые трудно обрабатываемые.

Для твердого камня берется диск с мягким связующим веществом и для мягкого — с твердым связующим веществом. Но этого не всегда достаточно, так как есть и такие мягкие материалы из камня, обработка которых может оказаться намного труднее, чем твердых.

Одним из главных признаков является абразивность материала из камня. Таким образом, при выборе марки диска надо разделять материалы из камня сначала по степени абразивности на три группы и затем по твердости.

1. Мягкие неабразивные материалы из камня, например, мрамор и твердые остекленевшие, например, клинкер.

Для работ с этими материалами предназначены диски с особо податливым связующим материалом (по большей части для клинкера и мрамора годятся диски одной и той же марки, хотя один из них является твердым, а другой — мягким материалом).

Основание: отсутствует абразивность, которая истирает связующее вещество (открывает сегменты).

Эти материалы из камня можно считать особо клинящими (в ассортименте некоторых фирм можно найти такие диски, где связующее вещество отсутствует, алмаз нанесен гальванически прямо на корпус; такие диски годятся только для резки мрамора и стеклопластика).

2. Твердые материалы из камня, например, гранит, армированный бетон.

Для работ с этими материалами предназначены диски с мягким или средней прочности связующим материалом.

Основание: это, конечно, твердые материалы, но в некоторой степени абразивные. Например, армированный бетон: железная арматура — твердая, бетон — абразивный, следовательно, оптимальным будет связующий материал средней твердости. Преимущественно для этого подходят диски универсальных марок со связующим материалом средней твердости производства разных фирм.

Отметим, что армированный бетон любой степени твердости можно резать универсальным диском. Для резки бетона очень твердой марки или особо твердого гранита нужно выбирать диск со средней степенью мягкости.

3. Мягкие абразивные материалы из камня, например, силикат, шамот, асфальт.

Для работ с этими материалами предназначены диски с твердым и прочным связующим материалом. В случае этих каменных материалов мы имеем дело с очень высокой степенью абразивности, а значит, и с сильным стирающим эффектом (как у точила), следовательно, во избежание быстрого износа требуется очень твердое связующее вещество.

При приобретении нового диска нужно выяснить: материал какого состава предстоит резать; какова глубина резки; алмазный диск каких размеров годится для используемой машины (наружный диаметр, толщина, внутреннее отверстие); какова мощность режущей машины в киловаттах; будет ли использоваться мокрая или сухая резка (возможности машины). Эта информация нужна продавцу.

Если диск приобретен ранее, нужно убедиться, что его марка соответствует разрезаемому материалу. Если есть сомнения, правильнее было бы проконсультироваться у продавца или поставщика.

При установке диска в машину надо проследить, чтобы направление вращения диска, указанное на резце стрелкой, совпадало с направлением вращения вала машины.

Важно еще и то, чтобы обороты машины соответствовали отмеченным на резце. На этикетке производитель указывает максимальную разрешенную скорость вращения (об/мин.) и максимальную линейную скорость (м/с).

При работе с неправильной скоростью можно повредить или неправильно износить резец, резка при этом неэффективна. Следует избегать наклона резца в стороны и применения силы (веса машины достаточно).

При большой глубине резки правильнее сделать предварительный надрез (20% от конечной глубины резки). Это позволит избежать перегрузки машины и облегчит получение прямого среза.

При резке ручным резаком каменных плит толщиной 20-40 мм нужно ограничитель глубины диска отрегулировать на максимальную глубину резки, чтобы контакт с камнем был минимальным.

Если на резце образовались трещины, работу следует немедленно прекратить.

Полезно проконсультироваться у продавца или поставщика о причинах возникновения дефекта.

1. Алмазы — ресурс инструмента.

Ресурс — объем работы, произведенной алмазным инструментом до полного его износа. Измеряется в куб.дм обрабатываемого материала, превращаемого в пыль, но в зависимости от геометрии инструмента, его пересчитывают:

для отрезных кругов — кв.м (кв.м х мм (ширина сегмента) = куб.дм)

для сверла — п.м (м х мм (ширина сегмента) х м х pi (диаметр сверла) = куб.дм)

для шлифовального — кв.м ((кв.м(площадь) х мм (глубина) = куб.дм)

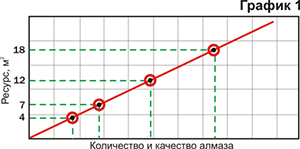

Ресурс инструмента определяется количеством и качеством алмазов. Существует прямо пропорциональная зависимость: чем качественнее и прочнее алмазы, тем выше ресурс. Эту зависимость наглядно иллюстрирует график 1. Зависимость показана на примере алмазных отрезных кругов Turbo по бетону D230 мм.

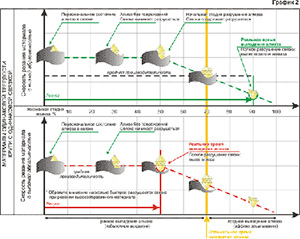

2. Связка — согласование алмазов, обрабатываемого материала, режимов резания.

Связка — это металлическая основа алмазонесущего слоя. Связка подбирается под отношение твердости обрабатываемого материала к его абразивности с учетом режимов резания.

— Чем тверже материал, тем раньше происходит разрушение алмаза и связка должна быть мягкой.

— Чем абразивнее материал, тем тверже должна быть связка, чтобы алмаз не вылетел раньше времени.

Оптимально подобранная связка обеспечит максимальный ресурс и производительность.

материал | абразивный | не абразивный |

твердый | средняя связка | мягкая связка |

мягкий | твердая связка | средняя связка |

3. Абразивность и твердость — основные характеристики обрабатываемого материала.

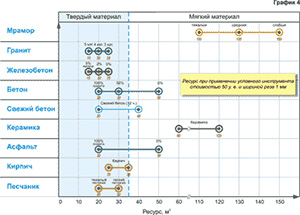

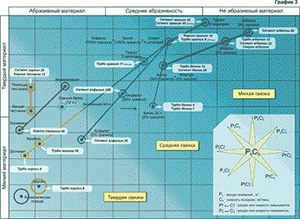

На графике 4 отображено положение основных строительных и отделочных материалов в координатах «абразивность-твердость», а также показано «движение» материалов, например, сложносоставных, таких, как бетон, железобетон в зависимости от концентрации составляющих компонентов. Например, изменение абразивно-твердостных характеристик асфальта в зависимости от концентрации гранитного щебня показано зеленой кривой от точек «Асфальт» (0% гранита) до «Асфальт» (100% гранита). Таким же образом показано «движение» бетона до точки «Бетон» (96% гранита). Другой характерной линией является «движение» гранитов разных сортов от низкой твердости (мрамор) до гранитов высшей, 5-ой категории, твердости. Легко видеть, что при использовании в качестве наполнителя гранита средней, 4-ой категории, линии асфальта, бетона и гранита пересекутся в точке «Гранит» (4 категория). Таким образом, можно увидеть близость по характеристикам совершенно, на первый взгляд, разных материалов, таких как, например, гранит и железобетон, и понять конкретные различия между материалами. Конечно, невозможно отобразить все многообразие материалов, но основная их часть представлена на графике.

Вторым важным аспектом графика 3 является алгоритм правильного выбора инструмента и понимание результатов, которые можно получить при работе инструментом, отличным от рекомендованного. Рядом с опорными точками материалов на диаграмме указаны рекомендованные фирменные инструменты «Сплитстоун». Изменение характеристик инструмента представлено «звездой» в правом нижнем углу графика. Рассмотрим несколько конкретных примеров. Допустим, Вы приобрели круг Турбо ж/бетон 10. При резке Железобетона (2% железа) ресурс инструмента составит около 10 кв. м при скорости реза 250-300 кв.см/мин. При резке тем же кругом Гранита (5 категория) в соответствии со «звездой» ресурс и производительность инструмента снизятся, а при резке Гранита (3 категории) ресурс снизится, а производительность вырастет.

Рассмотрим обратную задачу. Например, Вам необходимо распилить Бетон (50% гранита), но рекомендованного круга Турбо бетон 12 в наличие не оказалось.

Четыре другие ближайшие опорные точки это Турбо гранит 11, Турбо гранит 8 и Турбо ж/бетон 10. Рассмотрим каждый из них.

a) При выборе круга Турбо гранит 11 следует ожидать некоторого увеличения ресурса (чуть более 11 кв.м) и уменьшения производительности (около 200-250 кв.см/мин).

b) Аналогичным образом при выборе круга Турбо гранит 8 следует ожидать сохранения ресурса (около 8 кв.м) при увеличении производительности (более 250 кв.см/мин).

c) При выборе круга Турбо ж/бетон 10 также следует ожидать сохранения ресурса (около 10 кв.м) при увеличении производительности (более 250 кв.см/мин).

Еще раз подчеркнем, что изменение эксплуатационных характеристик инструмента указано относительно материала, для которого он непосредственно предназначен. Т.е. если в выше разобранном примере «с» круг Турбо ж/бетон 10 имеет характеристики при резке железобетона 10 кв.м и 250 кв.см/мин, то при применении этого круга на Бетоне (50% гранита) он покажет тот же ресурс 10 кв.м при увеличившейся производительности ~300 кв.см/мин. Это несколько уступает ресурсу в 12 кв.м круга Турбо бетон 12, непосредственно рекомендованного для данного применения, зато существенно выигрывает в производительности 300 кв.см/мин против 200 кв.см/мин. Таким образом, Вы можете самостоятельно оценить все «плюсы» и «минусы» при выборе конкретного инструмента для выполнения Ваших задач.

4. Стоимость работ.

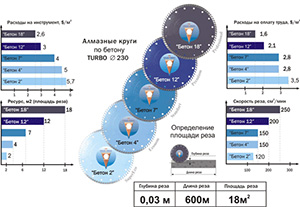

Рассмотрим один из важнейших вопросов при выборе алмазного инструмента — себестоимость работ. Для этого рассмотрим график 4 “Ресурс при применении условного инструмента стоимостью 50 у. е. и шириной реза 1 мм”. Фактически данный график показывает стоимость обработки различных твердых и мягких строительных и отделочных материалов, т.е. какой объем работ может быть произведен за 50 у.е. и диапазон ресурса, который должен показать имеющийся в Вашем распоряжении инструмент. Рассчитать ресурс очень просто. Рассмотрим конкретный пример.

Пример. При резке бетона условный ресурс составляет от 20 до 50 кв. м в зависимости от наполнителя. Если Вы приобрели круг Турбо 230х2,6х10х22,2 стоимостью 30 у.е., то при резке бетона с 50% гранита (30 кв.м) ожидаемый ресурс можно получить по формуле.

В нашем случае получаем: Ресурс Круга = 30 м2= 7м2

Параметры, указанные в графике 4, могут варьироваться в пределах 30% в зависимости от сложности исполнения конкретного инструмента. Важнейшей особенностью данного графика, на которую мы хотели бы обратить Ваше внимание, является примерно одинаковая себестоимость обработки материалов из одного класса, например, железобетона и гранита или мрамора и керамики при правильном выборе алмазного инструмента, т.е. при использовании инструмента, рекомендованного для данного типа материалов.